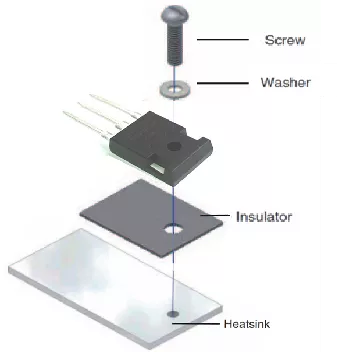

高功率、高效率就意味着需要更低导通电阻的MOSFET,目前TO-247封装是高功率充电机、充电桩电源模块应用中使用最多的封装形式。但常规TO-247封装框架和漏极直接相连,非绝缘特性使得应用的时候必须外部安装绝缘片,复杂的生产过程容易造成外部绝缘片破裂,导致绝缘强度下降甚至短路,使得产品整体可靠性下降。

图1 常规TO-247 封装示意图

图2 充电机TO-247安装示意图

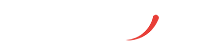

图3 外部绝缘片破损示意图

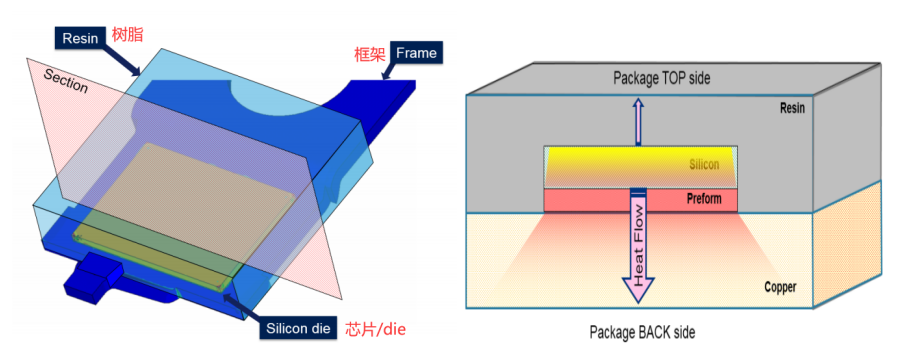

功率器件安装到散热器使用时,系统热阻包括封装芯片Rthj-c和散热器到环境电阻Rth(h-a),结到环境总热阻Rth(j-a) = Rth(j-c) + Rth(c-h) + Rth(h-a)。

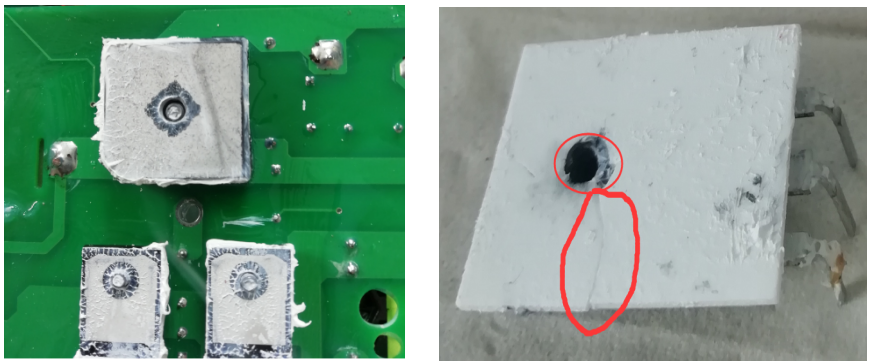

图4 MOSFET die 模型

图5 TO247 MOSFET封装结构

硅芯片通过预成型件连接到框架,整个结构封装在树脂中,由于树脂的热导率非常低,因此硅芯片散热的首选路径是热导率较高的铜质背面,管芯内产生的功率会改变器件的温度,并根据所涉及层的热电容和电阻(从硅到封装背面)使器件温度升高,类似于图4所示的热模型。

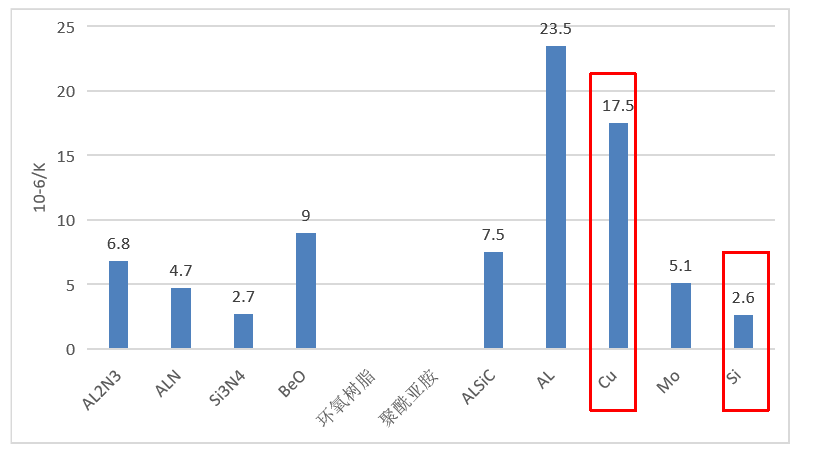

维安创新的内置绝缘封装可将陶瓷绝缘片封装到内部,降低散热器到环境电阻Rth(h-a),内部陶瓷绝缘材料缓冲了功率MOSFET封装中硅片和铜框架的热膨胀系数的差异,显著减少相邻层之间的热失配,提高了功率循环耐受性,进而降低器件结温给应用带来诸多优点。

图6 常规封装热阻示意图

图7 常规TO-247封装安装示意图

优点一:热阻低

采用恒功率模块电路进行验证测试,对比实测数据得出结论:相比外部绝缘片,内部绝缘结到散热器热阻更低,故而内置绝缘整体热阻比普通封装加外置绝缘片的系统热阻低。

图9 TO-247 外部加绝缘片热阻评估

图10 TO-3P ISO内部绝缘封装热阻评估

图9温升数据 △T =40 ℃,P=28.86W,R=1.38℃/W;

图10温升数据 △T ℃=33.7 ℃,P=29W,R=1.16℃/W。

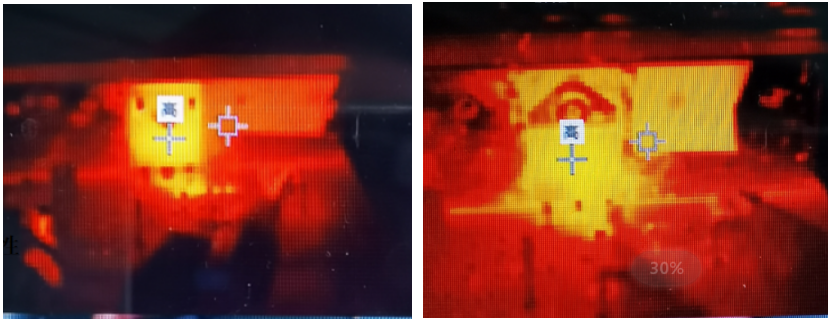

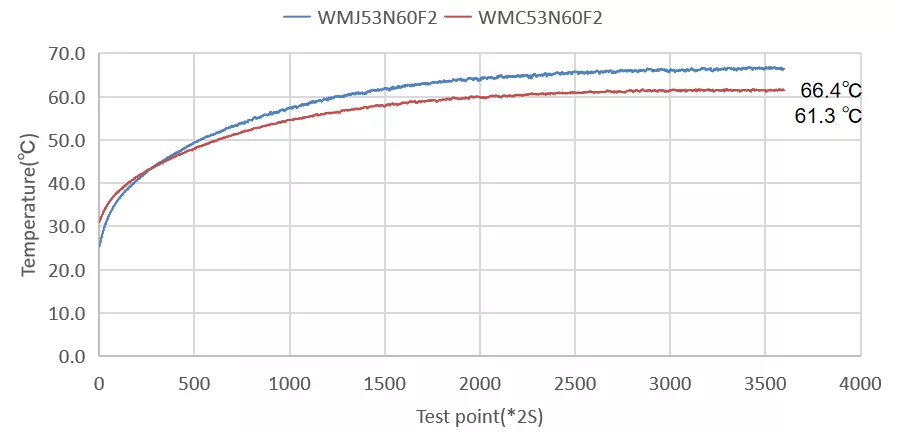

优点二:温升低

低热阻也使得实际应用过程中器件温升较低,如下150W LED电源验证测试对比数据,在220VAC 输入条件下内置绝缘产品WMC53N60F2表面温度比常规TO-247 WMJ53N60F2低5.1℃,且低温升还能提高器件的使用寿命。

图11 温升对比曲线

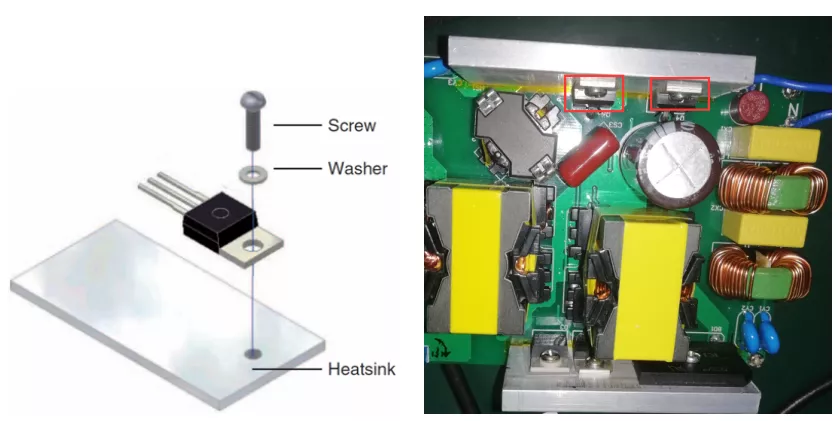

优点三:高可靠性

简化生产工艺,避免生产工艺导外部致绝缘片破裂导致的故障,提高可靠性。

图12 内置绝缘封装安装示意图

封装的铜框架和半导体硅芯片热膨胀系数差异较大,使用陶瓷绝缘片可以减低二者热膨胀系数差异,提高功率循环的可靠性。

图13热膨胀系数差异

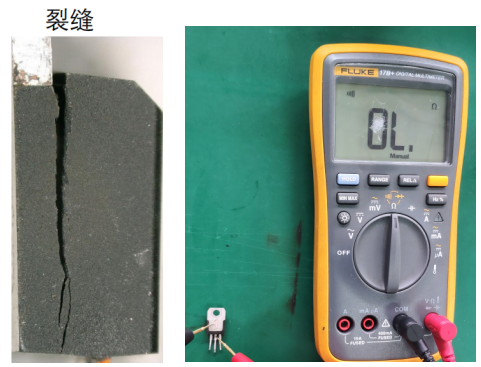

外部异常应力导致炸机,绝缘特征依然存在,即异常失效后仍有绝缘特征。

图14 管体异常裂隙

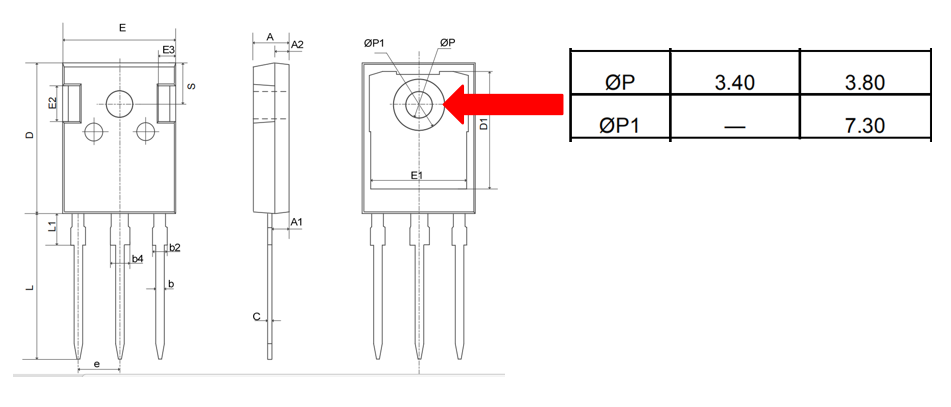

图15 内置绝缘封装安装孔距

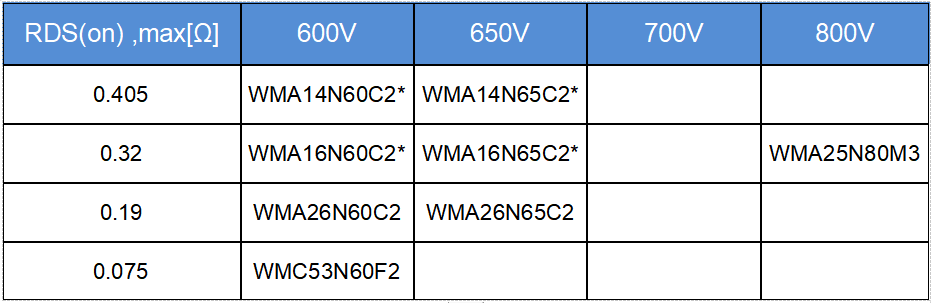

业内领先的深沟槽工艺与独创的内绝缘封装结合,使得SJMOSFET具有业内领先的超高功率密度,可大大提升电源的总体功率密度,节省空间。目前内置绝缘封装产品主要面向高功率电源模块,比如新能源汽车地面充电桩模块电源,充电机高功率和电子负载类仪表仪器行业。

维安内置绝缘主推的物料

公众号

地址:上海市浦东新区施湾七路1001号

电话:+86-21-5031 0888

邮箱:market@way-on.com

FAE@way-on.com

Copyright (C) Wayon Electronics Co.,Ltd. All Rights Reserved